Дата публикации: 24.06.2022

Дата публикации: 24.06.2022

Время прочтения:

Время прочтения:

Ключевые слова:

Ключевые слова:

Применение двухкомпонентных полиуретановых компаундов в качестве защитного покрытия в электротехнических изделиях – практика, почти устоявшаяся в течение нескольких предыдущих десятилетий. Если буквально 10 лет назад подобное покрытие наносилось на печатные платы, зоны соединения проводов, изоляции электропроводящих узлов от попадания влаги и т.д., то сейчас изготовители светодиодов и конструкций на их основе проявляют к этому материалу повышенный интерес.

Зачем защита светодиодам?

Трудно найти область, где в качестве подсветки или замены традиционных источников света не устанавливались бы светодиоды. В жилых или офисных помещениях значения климатических и механических воздействий невелики. Но светодиоды, установленные на улице, должны сохранять работоспособность при резких колебаниях температуры (от морозов до жары), при высокой влажности (снег, дождь); в автомобилях наблюдается вибрация, на морских судах – возможность попадания соленой воды в виде брызг или тумана.

Разумеется, защиту может обеспечить конструкция самого осветительного прибора (кожух, экран, крышка и т.д.), но это ведет к удорожанию и увеличению массы. Есть другое решение: обеспечить герметизацию светодиодов за счет создания «оболочки» из двухкомпонентного полиуретанового компаунда.

Дополнительные свойства заливочных компаундов

К разным изделиям, где нашли применение светодиоды, как правило, предъявляются, в зависимости от сферы применения, различные специальные, особые, требования. Поэтому при выборе вида компаунда могут стоять ограничения:

- оптически прозрачный;

- теплопроводящий;

- способность противостоять длительному воздействию УФ излучения.

Никто не отменял подбора того или иного компаунда на основании его поведения в процессе заливки и при эксплуатации изделия. Потребителя интересует вязкость смеси, время частичного и полного отвердевания, плотность, твердость, рабочая температура, цвет.

Работа с компаундами

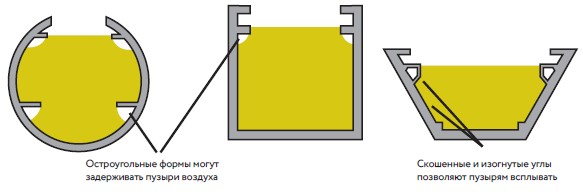

Автоматизация процесса заливки светодиодов или светодиодных модулей двухкомпонентными компаундами ужесточает требования не только к свойствам смеси, но и конфигурации форм.

Геометрия корпуса светодиода

Геометрия корпуса светодиода

- – вязкое вещество, поэтому при разработке форм приходится учитывать возможность образования воздушных пузырьков в слое и невозможность полноценного заполнения из-за неудачно разработанной конструкции.

Когда нужно залить форму большого объема, часто процесс разбивают на 2-3 этапа, выполняют работу послойно, позволяя каждому слою затвердеть.

Оптически прозрачные смолы

В производстве светодиодных сборок наиболее востребованы полимерные компаунды, обладающие максимальной прозрачностью, не снижающие световые характеристики светодиода. Традиционно полиуретановые смолы после затвердевания имеют твердость (жесткость), сравнимую с камнем или металлом. Подобная жесткость хорошо защищает отдельно взятый светодиод или модуль фиксированной формы, но не позволяет создавать гибкие конструкции. Поэтому были разработаны полужесткие составы, например, UR5635 (с эффектом рассеяния) и UR5634 (прозрачный компаунд) от Electrolube.

Прозрачный и рассеивающий компаунды

Прозрачный и рассеивающий компаунды

Перед выпуском на рынок новый состав обязательно подвергается испытаниям, имитирующим максимально жесткие условия эксплуатации, как по климату, так и по механике. Изготовитель гарантирует все заявленные в сопроводительных документах характеристики.

Единственным условным недостатком полиуретановых смол считается максимально допустимая температура слоя в работающем изделии – «всего» +130оС. С этим недостатком можно справиться, если использовать силиконовые компаунды, которые выдерживают температуру до +200оС.