Дата публикации: 19.05.2025

Дата публикации: 19.05.2025

Время прочтения:

Время прочтения:

Ключевые слова:

Ключевые слова:

Энергетическая эффективность – один из ключевых аспектов в современной теплоэнергетической отрасли. Она становится особенно важной на фоне растущего спроса на экономичный расход топливных ресурсов. Цена на энергетические ресурсы растёт, потому повсеместно наблюдается тенденция к модернизации устаревшего оборудования котельных. Совершенствование оборудования прошлого поколения позволяет повысить эффективность теплообмена и производительность систем энергоснабжения без необходимости использования большего количества энергоресурсов. Одно из таких решений – замена трубчатых теплообменников на пластинчатые системы.

Одним из важнейших преимуществ пластинчатых теплообменников является более высокая степень теплопередачи. Это позволяет значительно снизить тепловые потери и, соответственно, снизить перерасход топлива. Для котельных этот фактор является ключевым, поскольку влияет на их энергоэффективность и минимизирует затраты на эксплуатацию.

Главной задачей теплообменников является эффективное использование тепловых ресурсов, что, в свою очередь, влияет на КПД тепловых установок. Большинство котельных ранее использовало традиционные теплообменники трубчатого типа. Однако современная энергетическая отрасль позволяет заменить их на пластинчатые, которые обладают рядом преимуществ. Прежде всего, они позволяют сэкономить пространство. Также они обладают большей площадью теплообмена на единицу объёма и позволяют снизить уровень гидравлических потерь, что ещё раз подтверждает их высокую энергоэффективность в сравнении с привычными системами.

Эксперты отмечают, что котельные, которые отдали предпочтение модернизации с применением пластинчатых теплообменников, смогли снизить расходы на эксплуатацию на 15-20%. Экономия на топливе в данном случае составляла в среднем 10-15%. Эти данные наглядно демонстрируют эффективность модернизации и выгоду от вложений в неё.

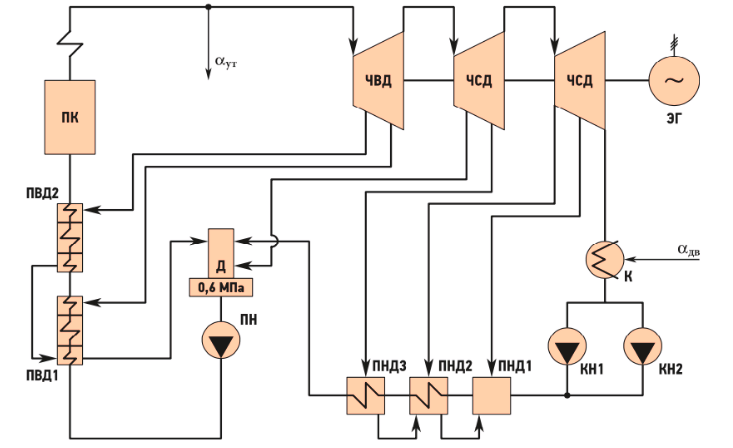

Для наглядного подтверждения всего сказанного выше возьмём энергоблок ПТ-25/30–8,8–1/0,1, состоящий из котла барабанного типа ПК-19, работающего на твёрдом топливе (угле), турбины, которая работает в конденсационном режиме при параметрах 9,81 МПа, 510°C без промежуточного перегрева пара. В свою очередь, турбина состоит из трёх цилиндров:

- ЦВД (он же высокого давления);

- ЦСД (он же среднего давления);

- ЦНД (он же низкого давления).

Турбина обладает семью отборами пара: два из ЦВД, два из ЦСД и оставшиеся три приходятся на ЦНД. Они нужны для того, чтобы подогревать питательную воду и конденсат в двух ПВД, трёх подогревателей низкого давления (ПНД) и деаэратора. Стоит отметить, что ПВД состоит из двух включённых подогревателей поверхностного типа, в которые встроены охладители пара, а также дренажа.

Конденсат турбины нагревается в одном смешивающем и двух поверхностных подогревателях. Слив дренажа ПНД является каскадным. Также в схеме представлены два насоса конденсатного типа (КН-1 и КН-2) после конденсатора, а смешивающий подогреватель включен по гравитационной схеме.

Сегодняшняя энергетическая политика делает упор на снижение углеродного следа и одновременное повышение эффективности (экономической в том числе) энергетических систем. На фоне таких тенденций модернизация котельных установок при помощи современных пластинчатых систем является не только желательным, но и необходимым средством для достижения поставленных глобальных целей. Без перехода на более эффективные теплообменники невозможно будет улучшение показателей работоспособности оборудования, равно как невозможно снижение затрат на топливные ресурсы и техническое обслуживание в долгосрочной перспективе.

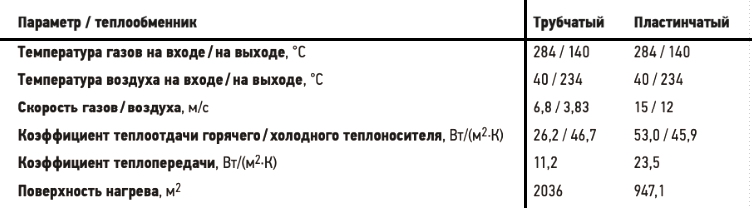

При проведении расчётов рассматривалась модель модернизации котельной системы, включающая в себя замену теплообменников и переход от газомазутного топлива на твёрдое (уголь). Вариант включал в себя использование пластинчатого теплоутилизатора вместо первой ступени воздухопрогревателя. Все предпринятые шаги позволили улучшить показатели работоспособности теплового оборудования, а это особенно важно, когда речь идёт об энергоблоках малой мощности. Все сравнительные данные и расчёты представлены в таблице ниже.

При сравнительном анализе трубчатых и пластинчатых теплообменников видно, что более современный вариант обладает более низким гидравлическим сопротивлением, что позволяет снизить нагрузку на насосное оборудование и снизить энергетические затраты в целом при эксплуатации. Кроме того, более высокая степень турбулентности в теплообменниках пластинчатого типа также позволяет снизить активность образования отложений, а это, в свою очередь, влияет на увеличение срока службы оборудования и снижает затраты на техническое обслуживание.

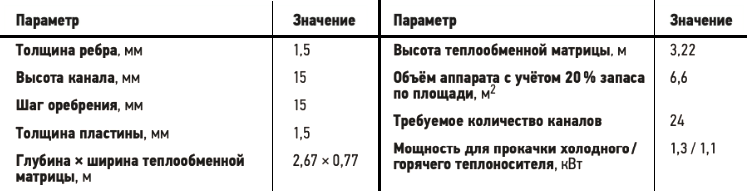

Все результаты проектных расчётов для пластинчатого теплообменника в случае с энергоблоком ПТ-25/30–8,8–1/0,1 приводятся в таблице ниже. Различия коэффициентов теплоотдачи горячего теплоносителя обуславливается в данном случае оребрением пластинчатой системы. Поскольку со стороны холодного носителя оребрение отсутствует, параметры максимально близки.

Если рассматривать экономическую сторону вопроса, то модернизация котельной при помощи пластинчатых теплообменников позволяет снизить расходы на эксплуатацию почти на 15-20% процентов. Экономия топливных ресурсов в данном случае стремится к отметке в 10-15%. Это прямо указывает на то, что затраты и инвестиции, вложенные в проект, могут окупиться в течение 3-5 лет (всё зависит от общей мощности котельной, текущей ценовой политики на энергетическом рынке и т.д.).

Стоимость теплообменника будет зависеть от его заводских характеристик и от производителя. Для объекта, рассматриваемого в рамках примера выше, стоимость модернизированной системы будет составлять примерно 2-3 млн. рублей (сюда включаем затраты на закупку оборудования и монтаж). Графа дополнительных затрат будет связана с закупкой и установкой вспомогательного оборудования (насосных систем и системы управления), здесь стоимость составит около 1,2 млн рублей. В общей сложности для конкретного примера придётся потратить на модернизацию котельной приблизительно 3-4 млн. рублей.

К этому стоит добавить снижение гидравлических потерь и повышение коэффициента теплопередачи. Плюсом будет и более стабильная работа системы, поскольку пластинчатые теплообменники обладают значительной устойчивостью к образованию отложений, так что частая чистка и техническое обслуживание такой системе не требуется.