Дата публикации: 18.05.2022

Дата публикации: 18.05.2022

Время прочтения:

Время прочтения:

Ключевые слова:

Ключевые слова:

Аббревиатура SMD часто используется для технологии поверхностного монтажа. Однако необходимо проводить реальное различие между понятиями самой технологии и используемых в ней элементов. Таким образом, (SMT) или, если расшифровать английскую аббревиатуру, технология поверхностного монтажа — это процесс, при котором электронные компоненты (SMD) монтируются на поверхность печатной платы. Также монтируемые составляющие называются чип-компонентами. В их число входят:

- светодиоды;

- резисторы;

- транзисторы;

- конденсаторы;

- стабилизаторы и т.д.

Технология поверхностного монтажа SMT постепенно сменила устаревшую технологию отверстий, при которой электронное устройство вставляется в отверстия печатной платы. Эта технология до сих пор используется в небольших сериях. Крупные производители используют SMT, потому что данный процесс установки полностью автоматизирован. Это также более дешевая технология. Компоненты можно размещать с каждой стороны платы, что позволяет уменьшить размер и габариты конечного продукта. Предварительное сверление не требуется. Количество бракованных изделий при использовании SMT-технологии уменьшилось.

В светотехнике многие производители используют стандартные панели со сварными элементами, в том числе светодиодными модулями. Однако трудно гарантировать качество и оригинальное происхождение внутренних электронных устройств. Все части чипа имеют одинаковую форму и не имеют маркировки производителя из-за очень маленького размера.

Наличие собственной серии SMT дает возможность создавать разные типы агрегатов, с разными наборами компонентов для выполнения конкретных задач, использовать проверенные компоненты и осуществлять контроль их монтирования на каждом этапе процесса.

Основные этапы установки SMT

Сначала паяльная паста наносится на заготовку платы трафаретным принтером. Паста представляет собой твердую массу, состоящую из сварочных смол и смол с различными химическими добавками – флюсами. В светотехнике в основном используются свинцовые, оловянные и серебряные пасты, поскольку они плавятся при более низких температурах, что важно для светодиодов.

После нанесения пасты детали конвейером транспортируются к установщику SMD, где робот укладывает их по заданным программам. Сами заготовки автоматически подаются конвеерной лентой на бобинах. У установщика есть оптическая система, которая распознает компоненты и проверяет их центровку, а также приспособления для монтажа деталей и размещения их на поверхности панели.

После сборки компонентов плита помещается в печь, где происходит спайка. В нашем производстве используется печь с 16 зонами. Сначала нагреваются обе стороны пластины. Флюсы активируются теплом и освобождают детали от загрязнителей и окислов. Флюс улучшает смачивание, когда наносится припой, а также служит для предотвращения повторного окисления в процессе спайки.

Многоступенчатый нагрев равномерно распределяет расплавленный припой по поверхности деталей и гарантирует качественное соединение. Можно сказать, что одной из важнейших технологических особенностей процесса сварки SMT является температурный профиль. Он зависит от размера и теплоемкости печатной платы со всеми деталями и рассчитывается техническим специалистом для каждого продукта в серии. Важно подобрать время нагрева и температуру так, чтобы паста расплавилась, не повредив электронные компоненты.

Ошибки при монтаже SMT

Ошибки могут возникать на разных этапах изготовления. Например, если паяльная паста наносится вручную, ее количество может быть слишком большим или слишком маленьким, и в соединениях могут появиться каверны. Некоторым нарушениям даже дали технические названия.

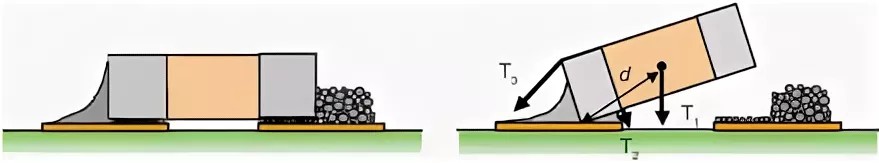

«Надгробие»

Чрезмерное поверхностное натяжение детали заставляет ее подниматься пол прямым углом к поверхности платы. В результате лишь один вывод припаивается к контакту.

«Собачье ухо»

Паста неравномерно распределяется в отпечатке, что может вызвать припойную перемычку.

Эффект «холодной пайки»

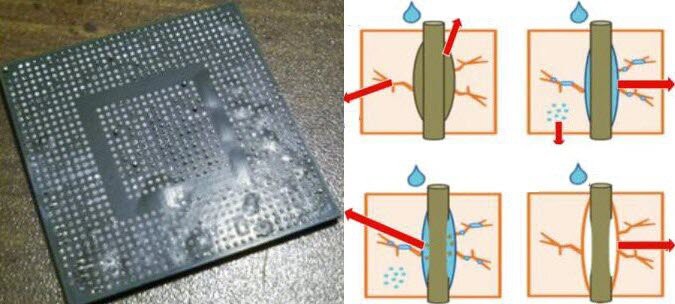

Из-за отсутствия нужной температуры при пайке контакт имеет серую, пористую и неровную поверхность.

«Попкорн»

Причина этого дефекта – неправильное хранение чувствительных к влаге компонентов, особенно микросхем BGA. Возникает он из-за испарения влаги, поглощаемой корпусом. При нагревании в печи влага испаряется, а выходящий пар вытесняет припой из пасты. При этом в самом элементе изначально образуется полость, которая затем превращается в трещину.

После остывания пасты платы промывают от оставшегося флюса и других агрессивных субстанций, после чего проверяют работу аккумуляторов.

Плюсы собственной монтажной линии SMT

Контроль качества

Производитель может быть абсолютно уверен, что на плате размещены товары, купленные у проверенных поставщиков. Это практически невозможно, если он имеет дело с готовыми панелями. Все части чипа имеют одинаковую форму и не маркируются из-за очень маленького размера.

Вариативное проектирование

Возможность конструировать разные типы плат с разными составными частями под конкретные производственные задачи позволяет сократить изготовление осветительных приборов и при необходимости корректировать расположение и набор деталей.

Доступность многоуровневого контроля

Речь идет о возможности проверить монтаж на каждом этапе, чтобы убедиться в качестве соединений. Это позволяет получать платы без существенных дефектов.