Дата публикации: 15.03.2023

Дата публикации: 15.03.2023

Время прочтения:

Время прочтения:

Ключевые слова:

Ключевые слова:

Переохлаждение конденсатора

Причины переохлаждения конденсатора, расположенного в наружном блоке кондиционера, почти очевидны. В межсезонье (осень и весна), когда среднесуточная температура наружного воздуха не превышает 15оС, кондиционеры начинают включать в режим обогрева (в большинстве современных систем данная опция предусмотрена). В этих погодных условиях, когда температурный режим снижается, температура корпуса конденсатора сначала стремится к нижней границе расчетного интервала. Пока не перейдет намеченный предел, кондиционер работает идеально: энергопотребление снижается, а холодопроизводительность растет. Но наступает момент, когда тепла, получаемого конденсатором, недостаточно для нормальной работы испарителя (хладагент не набирает заданной температуры), и последний начинает обмерзать. Отсрочить наступление сбоя в системе позволяет уменьшение скорости вращения вентилятора в наружном блоке.

Залом (засор) на газовой трубе

Залом газовой трубы может быть «обеспечен» исключительно неграмотным механическим вмешательством монтажника. Например, вместо трубогиба формируют угол поворота вручную или другими подручными инструментами. Внутреннее сечение может получиться недостаточным, иногда просвет составляет всего 30% от заданного значения. Это приводит к снижению производительности системы кондиционирования из-за потерь в зоне залома. Наблюдается увеличение давления и температуры фреона во внутреннем блоке и уменьшению давления всасывания компрессора. Подобный дефект обнаруживается визуально: обмерзание газовой трубы рядом с местом залома и на газовом запорном вентиле и отсутствием обмерзания внутреннего блока.

Залом (засор) на жидкостной трассе, капиллярной трубке, ТРВ

Признаки того, что залом (засор) образовался на жидкостной трассе: температура всасывания компрессора падает до отрицательных величин. Компрессор перегревается, снижается расход фреона. Наблюдается обмерзание внутреннего блока и значительное переохлаждение поверхности конденсатора. Дозаправка не помогает. Нужно искать место залома.

Проблемы с холодильным маслом

Для смазки компрессоров в системах кондиционирования применяют масло, марка которого зависит не только от типа и производительности компрессора, но и выбранного хладагента. Для одних хладагентов применяют минеральные масла (смешиваемые), для других – синтетические (несмешиваемые).

В процессе работы системы могут возникать неисправности, вызванные нарушением циркуляции смазки или ухудшением качества масла.

Циркуляция и возврат

Применение смешиваемого масла позволяет осуществлять одновременную циркуляцию масла и хладагента. Такой тип охлаждения имеет как плюсы (например, общий контур), так и минусы. Конструкцией предусмотрено постоянное небольшое присутствие растворенного хладагента в картере компрессора и растворенного масла в конденсаторе. При полном испарении жидкого хладагента во внутреннем блоке растворенное масло остается в жидком состоянии (в чистом виде). Если в этот момент цикл прерывается (отключение кондиционера), масло, кроме компрессора, может остаться и в других частях контура.

При запуске системы после подобного останова с большой долей вероятности произойдет пенообразование. Особенно, если температура масла в картере компрессора значительно ниже, чем в других зонах системы: хладагент конденсируется, частично растворяясь в масле. При растворении большого объема хладагента включение системы приводит к «вскипанию» с образованием пены. Масло может выйти по нагнетательному патрубку, а смазка компрессора ухудшится. Чтобы избежать пенообразования, конструкцию системы дополняют подогревателем картера компрессора.

Если общая длина холодильного контура велика, что не позволяет маслу равномерно распределяться по всей системе (не обеспечивается нормальная смазка компрессора), конструкцию кондиционера или сплит-системы дополняют сепаратором масла. Устанавливается он в наружном блоке на нагнетательной трубке компрессора. После сепарирования масло отправляется в картер компрессора по отдельному маслопроводу. Такое изменение конструкции повышает надежность работы, как компрессора, так и всей системы.

Посторонние примеси в холодильном масле

Опасно смешивание холодильных масел разных марок потому, что они могут вступить в химическую реакцию друг с другом, сопровождающуюся появлением хлопьев. Где эти хлопья осядут, неизвестно, может, в фильтрах, может, в капиллярных трубках. Это вызовет снижение расхода фреона и, как следствие, перегрев компрессора. Холодильное масло другой марки без участия обслуживающего персонала попасть не может, а некоторые примеси попадают случайно.

Рассмотрим, к чему приводит внедрение в масляно-фреоновую смесь тех или иных включений:

- технологическое масло, применяемое при сборке и отладке системы. Последствия те же, что и при смешивании – образование хлопьев;

- вода – повышение кислотности масла, что приводит к повреждению деталей и материалов, содержащих в составе органику. Возможно нарушения изоляционного слоя в электродвигателе, вплоть до пробоя;

- механический мусор (пыль, грязь) – засорение капиллярных трубок и фильтров;

- воздух – повышение кислотности масла, компрессор не обеспечивает нужное давление, перегрузка и возможный пробой изоляции;

- хладагенты других типов – невозможность установить нормальный режим системы по температуре и давлению, выход ее из строя.

Неочевидные неисправности (проблемы не с маслом, а монтажом)

Часто на поиск причины неисправности занимает гораздо больше времени, чем само исправление дефекта. Рассмотрим несколько вариантов, подтверждающих это правило.

Регулярный выход из строя компрессоров (заклинивание)

При запуске система кондиционирования воздуха (VRF) прошла необходимые замеры (параметров и конфигурации), настройки, проверено давление. После непродолжительной эксплуатации то один, то другой компрессор начали отказывать – заклинивание. Ошибка состояла в том, что на месте недостающих внутренних блоков (планировалось их установить позднее) заранее сделали ответвления, естественно, с временными заглушками. Получились резервуары, в которых скапливалось холодильное масло (оно тяжелее хладагента, покидавшего тупик под давлением). Таким образом, в системе, соответственно, в компрессоре, оказывалось недостаточное количество масла.

Чтобы поберечь компрессоры, была произведена несложная доработка: на входе в ответвления установили запорные вентили, «отрезали» тупики от системы, чем исключили «исчезновение» смазки.

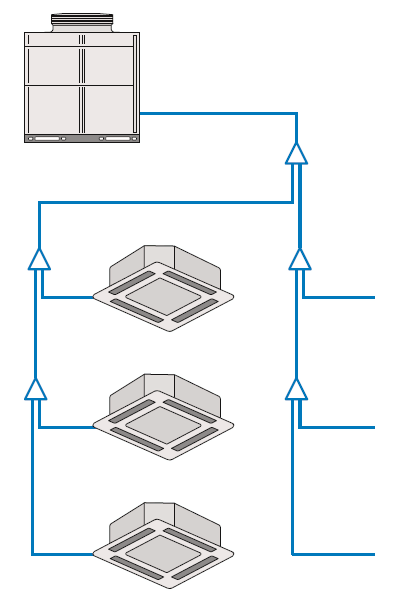

Наружный и внутренний блоки разнесены по высоте

Система кондиционирования с сильно разнесенными по высоте установки наружным и внутренним блоками (например, подвальное помещение и второй этаж здания) нормально работает при выработке холода, но через некоторое время после переключения в режим обогрева работать отказывается: выходит из строя компрессор по причине заклинивания двигателя по очевидной причине – недостаточная смазка.

Оказывается, разработчик системы не учел, что масло может двигаться вверх только с жидким фреоном, газообразный просто не сможет захватить. В случае работы на тепло от конденсатора наружного блока газообразный фреон не в состоянии «захватить» жидкое масло и вести его за собой по контуру. Масло оседает на стенках трубки и не доходит даже до внутреннего блока, не говоря о компрессоре.

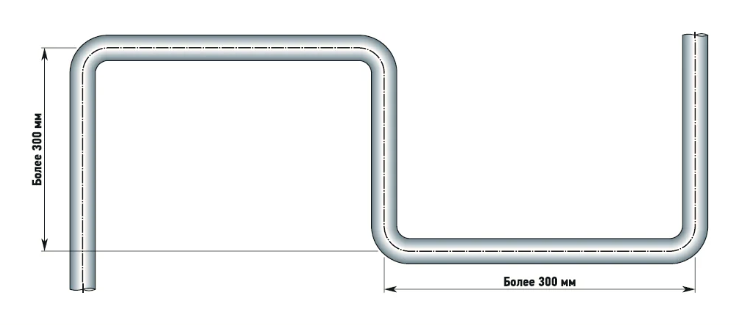

Подобную проблему можно предупредить установкой маслоподъемных петель на вертикальном участке. Расстояние между соседними петлями зависит от используемых типов фреонов. Например, для R410a – через каждые 10 м вертикали, а для R22 – через 5 м.

Принцип работы петли достаточно интересен. В расположенной перед вертикальным подъемом горизонтальной ветке (непосредственно под вертикалью) происходит скапливание масла за счет естественного его стекания вниз. Скопившееся масло постепенно перекрывает нижнее отверстие, препятствуя прохождению газообразного фреона, чем увеличивает давление последнего. Когда у фреона не остается возможности «просачиваться», он резко (за счет создавшегося давления) выбивает масляную пробку и поднимает ее к следующей петле.